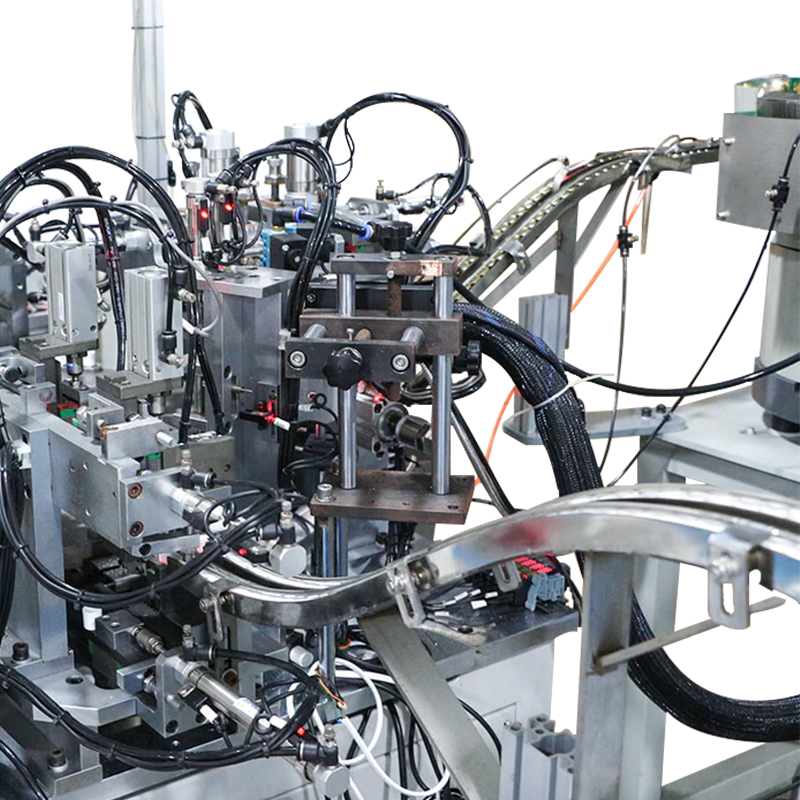

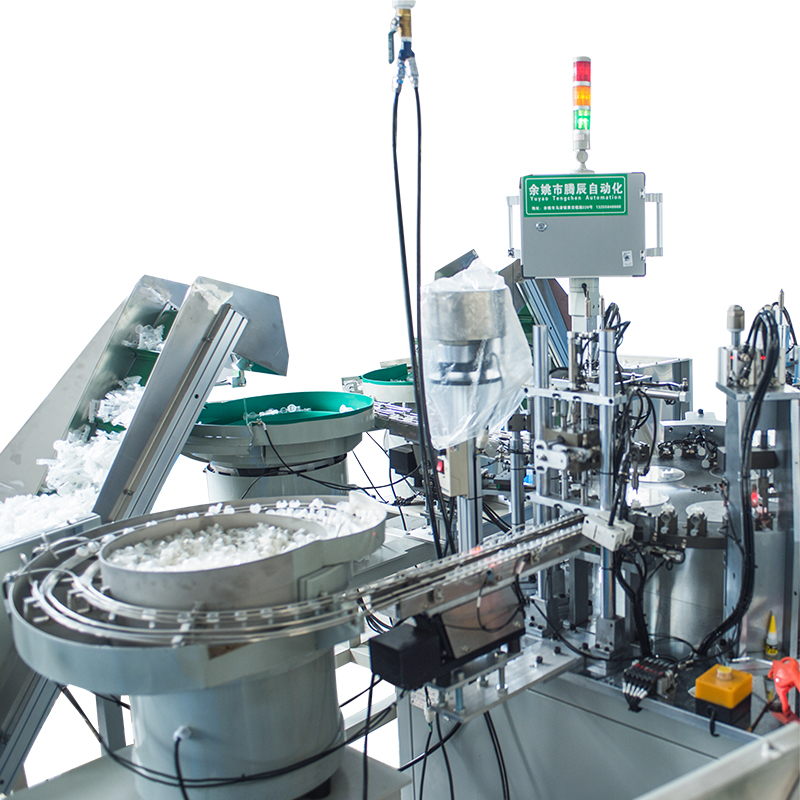

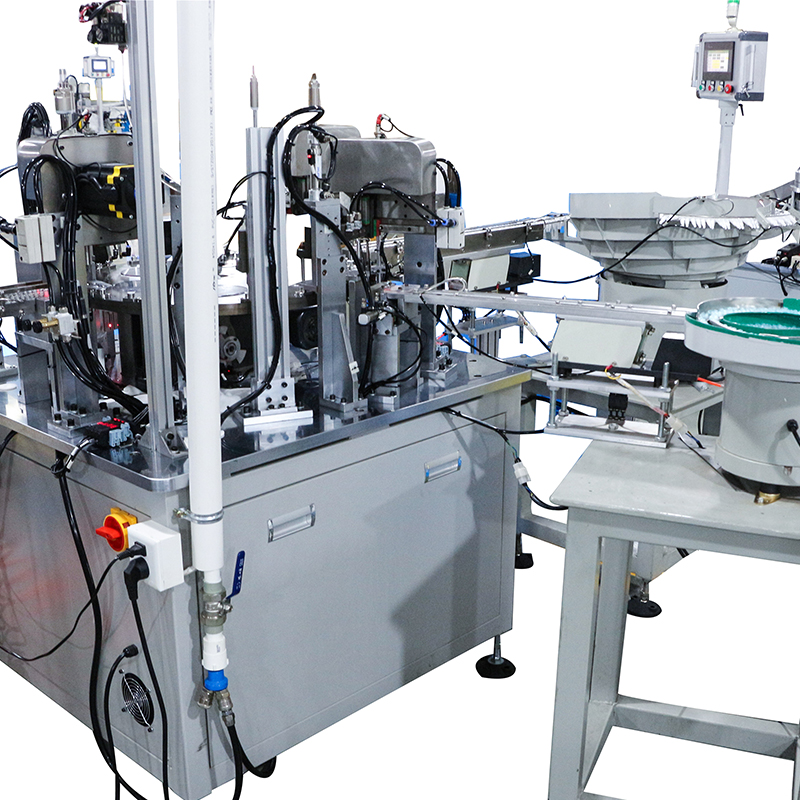

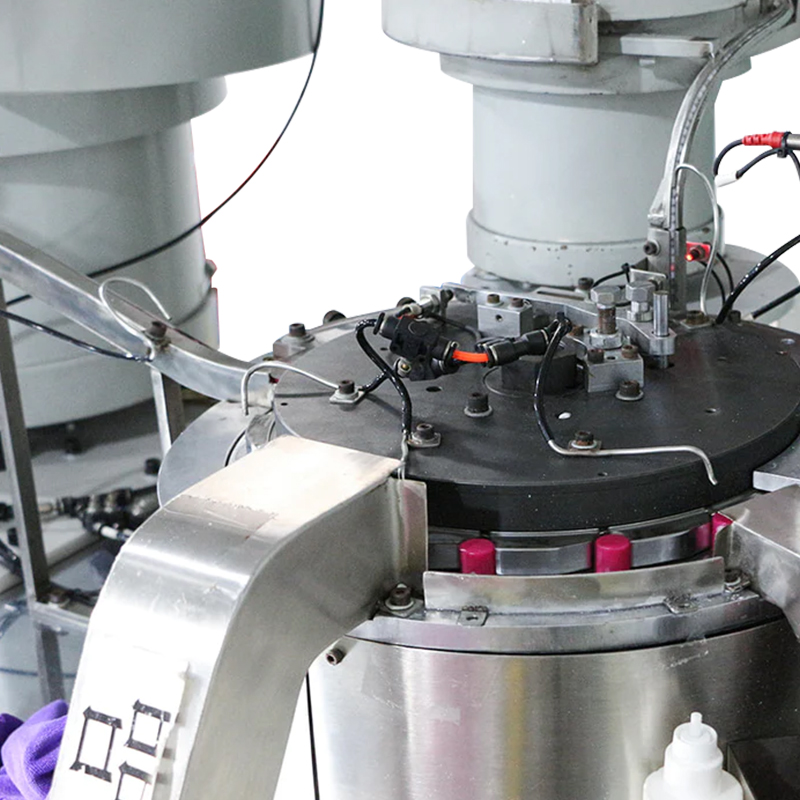

Sistemi di movimentazione automatizzata in a macchina per l'assemblaggio di spruzzatori a grilletto garantire che ciascun componente sia posizionato con eccezionale precisione durante il processo di assemblaggio. Parti come il meccanismo di grilletto, l'ugello, il tubo di immersione e il connettore della bottiglia vengono inseriti automaticamente nel sistema, riducendo al minimo l'errore umano. Per raccogliere, orientare e posizionare questi componenti in modo coerente vengono utilizzati bracci robotici o trasportatori ad alta precisione. Automatizzando questo processo, la macchina elimina la variabilità associata alla movimentazione manuale, migliorando così la coerenza complessiva della catena di montaggio. La gestione automatizzata dei componenti garantisce che il rischio di danni o contaminazione durante l'assemblaggio sia significativamente ridotto, il che contribuisce ulteriormente a mantenere un elevato standard di qualità per ciascuna unità prodotta.

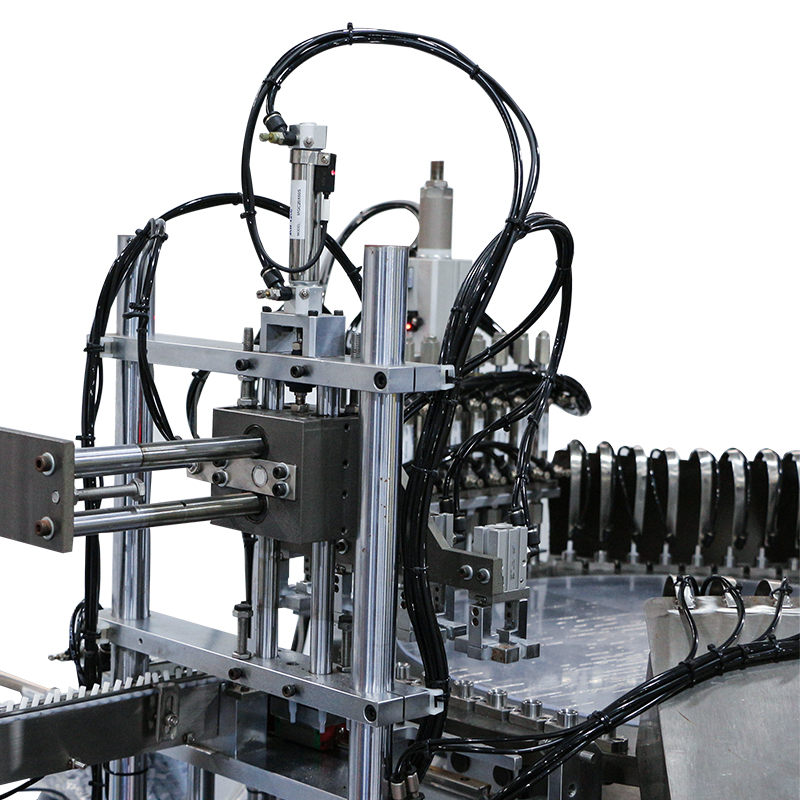

Uno degli aspetti più cruciali dell'assemblaggio dello spruzzatore a pistola è il preciso allineamento dei componenti. I componenti disallineati possono causare un montaggio errato, perdite o malfunzionamento dello spruzzatore, compromettendo la funzionalità del prodotto finale. La macchina di assemblaggio utilizza maschere, dispositivi o sistemi di posizionamento automatizzati specializzati per garantire che tutte le parti siano allineate correttamente prima di essere unite. Questi sistemi di allineamento spesso includono sensori e guide meccaniche che posizionano con precisione ciascuna parte prima del collegamento, garantendo che l'ugello sia orientato correttamente, il tubo di immersione sia collegato alla giusta angolazione e il meccanismo di attivazione si adatti saldamente. Utilizzando l'ingegneria di precisione per guidare l'assemblaggio, la macchina garantisce che ogni irroratore sia assemblato correttamente, eliminando così potenziali difetti dovuti al disallineamento.

Nelle moderne macchine di assemblaggio, il controllo qualità in tempo reale viene implementato attraverso una serie di sensori avanzati integrati nella linea di produzione. Questi sensori monitorano i parametri chiave durante tutto il processo di assemblaggio, come l'allineamento delle parti, l'orientamento dei componenti e persino il montaggio di componenti più piccoli. I sistemi di visione dotati di telecamere possono verificare se l'ugello è posizionato correttamente o se il meccanismo di attivazione scatta in posizione. I sensori di prossimità possono rilevare se tutte le parti sono presenti prima che l'assemblaggio continui e, se qualche componente manca o è posizionato in modo errato, la macchina si fermerà o avviserà l'operatore. Queste funzionalità di rilevamento dei difetti in tempo reale garantiscono che le unità difettose vengano immediatamente identificate e rimosse dalla linea di produzione, garantendo che solo gli spruzzatori a pistola completamente assemblati e di alta qualità procedano alla fase successiva.

Per garantire l'uniformità nell'assemblaggio degli spruzzatori a pistola, i sistemi di controllo della coppia regolano la forza applicata durante l'assemblaggio di parti diverse, come il fissaggio dell'ugello o il serraggio del tubo pescante. Il controllo preciso della coppia garantisce che questi componenti non siano né eccessivamente né troppo stretti, il che potrebbe comprometterne la funzionalità o compromettere l'integrità della tenuta dello spruzzatore. Questi sistemi possono essere calibrati per applicare l'esatta quantità di pressione richiesta per ciascun componente. I sistemi di monitoraggio della pressione testano la funzionalità dell'irroratore una volta assemblato, controllando se il meccanismo di innesco attiva lo spruzzo alla pressione corretta e garantisce che non vi siano perdite o malfunzionamenti.

Il test di funzionalità è una parte fondamentale del processo di post-assemblaggio per garantire che lo spruzzatore a pistola funzioni come previsto. Molte macchine di assemblaggio sono dotate di stazioni di collaudo automatizzate che valutano le prestazioni dell'irroratrice immediatamente dopo l'assemblaggio. Questi test possono includere la verifica che il meccanismo di grilletto funzioni correttamente, che l'ugello produca un getto uniforme e che lo spruzzatore trattiene ed eroga il liquido senza perdite. I test di funzionalità vengono generalmente programmati nel sistema della macchina e condotti automaticamente dopo l'assemblaggio di ciascuna unità. Se un'unità non supera uno di questi test, viene contrassegnata per essere rilavorata o rifiutata, garantendo che solo gli spruzzatori pienamente operativi raggiungano il cliente. Questo processo automatizzato aiuta a impedire che qualsiasi spruzzatore con funzionalità difettosa avanzi nel processo di produzione.